コンクリート産業の既成概念を壊す、21世紀型の脱炭素ビジネスモデルとは

-

印刷

-

共有

-

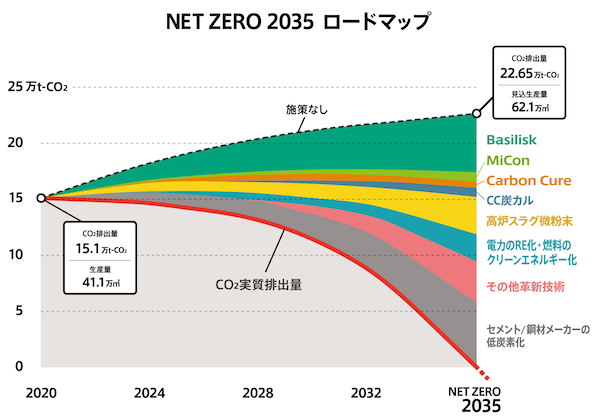

創業100年を迎える2035年までに、温室効果ガスのサプライチェーン排出量を実質ゼロにする『NET ZERO 2035』にコミットメントする會澤高圧コンクリート。20世紀型のコンクリートメーカーから、脱炭素を主軸とした21世紀型のスマートマテリアルカンパニーへの転換を図る同社の取り組みと展望を、會澤 祥弘社長に聞く。

※同社が描く『NET ZERO 2035』の資料を公開しています。こちら、もしくは文末より資料がダウンロードできます。

欧州のサミットで感じた脱炭素の衝撃波

2022年1月の取締役会で『NET ZERO 2035』 へのコミットを正式に決議した會澤高圧コンクリート。また『期限付きネットゼロ運動』の環をコンクリート業界に拡げていくため、同社の保有する素材系の脱炭素化技術やブロックチェーンを使った温室効果ガスの排出量管理といった独自の取り組みを、希望する同業他社に対して包括的に技術移転するプログラム『aNET ZEROイニシアティブ』を始動した。23年3月末までに、プレキャストコンクリートメーカー50社、レディミクストコンクリートメーカー50社をパートナーに選び、技術提携を進めていく。

同社が期限付きの『NET ZERO 2035』にコミットするきっかけになったのは、2019年にポルトガル・リスボンで開催された、世界最大級のテクノロジーカンファレンスへの参加だ。會澤氏は当時をこう振り返る。

「驚きというより恐ろしさすら感じましたよ。産業セクターを問わず、カンファレンスの登壇者の話題がほぼすべてと言っていいほど気候変動への対応についてなのです。会場ではペットボトルの水すら買えない。みんなマイボトル。欧州の若者たちの意識の高さと脱炭素への思いは本物だな、と。このままでは日本は世界から完全に周回遅れになるという理屈抜きの覚醒だったのです」(會澤氏)。

ほどなく同社は、既存の事業から開発を進めてきた素材系テクノロジーまで全て、脱炭素を切り口に再編集するプロジェクトに取り掛かる。會澤氏のギアチェンジは早かった。

折よく、2020年11月、以前から開発中であった、バイオの力でひび割れを自ら修復する自己治癒コンクリート『Basilisk』が完成、世界で初めて実用化に成功した。『Basilisk』はコンクリートの耐用年数を65年から100年超に延ばすことで、建替えまでのサイクルを長くし、建替え時に排出されるCO2も削減する革命的な製品だった。

「コンクリートの耐用年数が長くなればなるほど、リプレイスの回数を減らすことができます。将来の買い替え需要をメーカー自らが消失させてしまうのですが、それはCO2排出量を戦略的に削減する手段にもなる。脱炭素の時代が来るなら、抗うのではなく、自分から仕掛ける側に回った方がいい。ディスラプトされるか、ディスラプターになるか。生き残るには、ディスラプターになるしかないという決断がありました」とコンクリートメーカーでありながら、コンクリートの使用抑制を訴え、脱炭素戦略を全面に出す會澤氏。

同社は、コンクリート構造物を定期的かつ大規模にリニューアルする20世紀型のインフラ管理方法に事実上の終止符を打つことで、将来のCO2発生量を大幅に抑制する脱炭素化に大きく舵を切った。

3つの素材技術で脱炭素の道を切り拓く

『Basilisk』と併せ、カナダ・カーボンキュア社との提携による低炭素コンクリート『Carbon Cure』、米MITと共同開発を進める改質廃プラ固定化コンクリート『MiCon Technology』が、同社の『脱炭素3点セット』。

『Carbon Cure』は、カナダのブリティッシュコロンビア州に本部を置く環境テクノロジー企業、カーボンキュア社が開発した。セメントの生産過程で大量に発生するCO2をコンクリートに再注入し、より高強度なコンクリートを生産する。同社は、カーボンキュア社と2020年7月にライセンス契約を締結。自社工場での実証を経て、21年4月から、コンクリート産業向けの二酸化炭素リサイクル技術として国内で初めて実装した。産業界から排出されるCO2を液化し、生コンクリートの製造時に注入、CO2をコンクリートの中に永久的に固定化することで、CO2発生量を削減する。

「生コン製造時に液化CO2を噴射してナノレベルの鉱物を生成し、コンクリート強度を高めます。CO2の封じ込めとセメント使用量の戦略的な削減を同時に達成できる脱炭素化の技術として普及を進めます」(會澤氏)。

こうした低炭素化技術で削減したCO2のデータをブロックチェーンで管理し、同業者間やゼネコンなどの顧客と融通し合うことも視野に入れる。

「炭素の削減量が価値を持つ時代ですから、それを融通しあうCO2経済圏の構築も目指しています。CO2削減のためのアクションが改ざんされない形で記録され積み上がっていくことが重要ですので、今後は脱炭素化とブロックチェーンの接点は強くなっていくでしょう」(會澤氏)。

一方、『MiCon Technology』は、破砕した廃プラに電子ビームを照射してコンクリートの材料のひとつである砂の代替として使う廃プラの改質技術。行き場を失いつつある廃プラを大量に資源化し、同時に脱炭素化を進めることができる、という。

「日本のプラスチックリサイクルの多くはサーマルリサイクルで、セメントメーカーが製造プロセスの中で廃プラを受け入れて助燃材として利用しています。ただ、それは、海外ではリサイクルとは言いません。『MiCon Technology』を活用すれば、セメント工場で燃やさずCO2を出さないでコンクリートの資材として利用できます。つまり、コンクリート業界が本当の意味で、脱炭素化に貢献できるようになるのです」(會澤氏)。

同社は、この『脱炭素3点セット』を組み合わせていくことで、素材メーカーとして脱炭素に向かう道筋を描いている。

脱炭素を切り口にサプライチェーンを再構築

脱炭素系テクノロジーの包括的技術移転プログラム『aNET ZEROイニシアティブ』では、自己治癒コンクリートや素材の低炭素化技術、ブロックチェーンによるCO2排出量の価値管理・融通など、独自技術を希望する同業他社に包括的に技術移転する。

このイニシアティブについて會澤氏は「脱炭素は1社ではなく、サプライチェーン全体、スコープ3でやらなければ意味がありません。テクノロジーを自分たちだけで抱えるのではなく、できるだけ早く技術移転を進め、当社と同様に期限付きネットゼロに取り組む仲間を増やすことが重要です」と強調した。

2023年3月末までに100社のパートナー選びを終える計画だが、パートナーとなる企業には「経営トップが脱炭素の重要性を腹の底から理解し、達成期限を明示したコミットメントとして取り組む企業を選びたい」と話す。

人の営みの中で圧倒的に使われているコンクリート。どの企業も、産業界はあまねくコンクリートを使っている。だからこそサプライチェーンの上流に位置するコンクリートの脱炭素化はスコープ3の時代に見逃せない要素となり、他の産業の低炭素化の取り組みにも寄与できる余地がある。

「コンクリートがマテリアルとして脱炭素に貢献し、むしろ欠かせない存在になれば業界の見方も変わってきますし、他の業界の意識改革にも繋がります。コンクリートは水の次に大量に使われている素材。人間がひとり1年生活すれば0.6立法メートルほどのコンクリートを使うと言われています。それを、なるべく脱炭素化に沿ったものに変えていくという価値観を、全ての産業界と共有して行く運動が『aNET ZEROイニシアティブ』だと考えています」(會澤氏)。

コンクリート ✕ テクノロジーで企業価値を創造

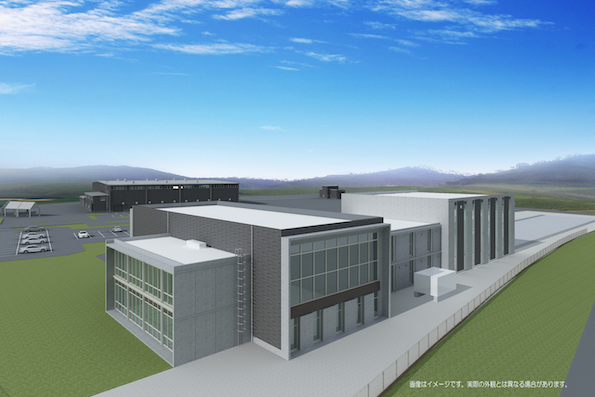

2023年4月。同社は総額30億円を投じ、福島県浪江町に研究(Research)・開発(Development)・生産(Manufacturing)の3機能を兼ね備えた次世代中核施設『福島RDMセンター』を開業する。福島第一原発事故からの復興を目指す浪江町とイノベーション共創の基本協定を締結。「コンクリートと様々な先端テクノロジーを掛け算する」(會澤氏)ことで新たな産業や企業価値を地域と共に生み出そうとする挑戦といえる。

「世界最大の水素ステーションである福島水素エネルギー研究フィールド(FH2R)や福島ロボットテストフィールドを有する浜通りには、大きなポテンシャルがあると考えています」(會澤氏)。

RDMセンターは、研究開発棟、工場棟のほか、エンジンドローン耐久試験棟や屋外型実証フィールドなどで構成する。

研究開発棟では、『Basilisk』の量産に使用する減圧超高速撹拌機を設置するほか、『Carbon Cure』、『MiCon Technology』など、脱炭素時代に欠かせないスマートマテリアル技術を総合的に実装し、カーボンニュートラルコンクリートの一日も早い実用化を目指す。自己治癒コンクリートを使った洋上風力用フローターの開発なども進めていく計画だ。

50キロもの高ペイロードを持つ産業専用機だ

同社はアームロボットを使ったコンクリートの〈印刷〉技術のパイオニアでもあるが、RDMセンターでは住宅規模のコンクリートの〈印刷〉を可能にするガントレー式のコンクリート3Dプリンターも実装する。さらに自由で制約のない積層造形を追求するため、独自開発の超大型エンジンドローンを使った『空飛ぶコンクリート3Dプリンター』の開発の舞台もこの戦略施設となる。

コンクリート以外の多角化を進めているように見えるが「これらは全てコンクリート事業そのもの」と會澤氏。生コン車でコンクリートを運んで型枠に流し込んで作るコンクリート構造物は20世紀モデル。速乾性のセメント系材料をドローンで運び、型枠を使わずそのまま積層するのがこれからの建造物だ。「コンクリートを自由に印刷する世界をつくる。その道具として100kg以上の重たい荷物を運べるエンジンドローンが必要になった。そんな機体、世の中にないから自社で開発する。起点は全てコンクリートなのです」(會澤氏)。

コンクリートメーカーからスマートマテリアルカンパニーへの転換を急ぐ同社。その裏には、「冷たい」とか「無機質」といったコンクリートのネガティブイメージを根底から変えたいという會澤氏の強い想いがある。

「夢の自己治癒コンクリートをバイオテクノロジーで実現したかったのは、うちのコンクリートは生命体を抱いた『生き物』ですから、と言いたかったのです。ともすると悪者にされがちなコンクリートもテクノロジーと掛け算すれば、超ハイテクのスマートマテリアルになる。脱炭素もそうですが、テクノロジーを使ってコンクリートを循環経済の欠かせない材料に進化させていく。我が社の創業者は『コンクリート以外のことをやるな』と家訓を残しています。ならば、深くいくしかない。あくまでコンクリートの起点はぶらさず、新しい価値を生み出し続ける会社でありたいと思います」(會澤氏)。

會澤高圧コンクリート株式会社 〒065-0043 北海道札幌市東区苗穂町12-1-1 email:dmt@aizawa-group.co.jp TEL:(011)723-6600

會澤高圧コンクリート株式会社 〒065-0043 北海道札幌市東区苗穂町12-1-1 email:dmt@aizawa-group.co.jp TEL:(011)723-6600