省エネ・廃材ロスに効果 エプソンテックフオルムの小型射出成形機とは?

-

印刷

-

共有

-

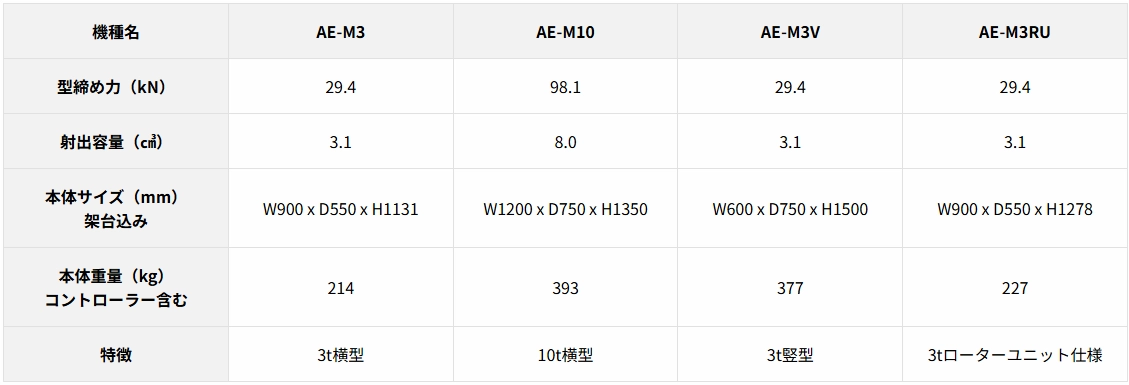

大量生産から多品種少量生産へのシフトが進む製造業界。その変化に対応する次世代のモノづくりとして注目を集めているのが、設置面積がわずか0.5㎡程の小型射出成形機だ。これを開発・製造しているのが、セイコーエプソングループの一員であるエプソンテックフオルム(神奈川県横浜市)だ。 同社が生み出す製品は、省スペース・省資源・高精度を同時に実現し、従来の大型成形機では対応が難しかったニーズへのソリューションを提供している。今回は、同社代表取締役社長・前田光男氏に、技術の背景と環境貢献、そして今後の展望を聞いた。

成形機=大型のイメージ覆した小型化の革命

同社の取り組みは、2016年にさかのぼる。当時、セイコーエプソンでは、多品種少量生産への対応や頻繁な金型交換による作業負担、増加する金型保管スペースなど、製造現場が多くの課題を抱えていた。そんな中、当時20人弱の小さな工場だった新興セルビックが開発した成形機を社内導入したところ、「想像以上に実用的だったと聞いた」と前田社長は語る。

「エプソンでは最初は実験的に使ってみただけでしたが、極小部品の成形において非常に優れており、現場からも高評価を得ました。この技術は多くの製造現場に貢献できると確信され、2018年に連結子会社として迎え入れられました」

事業化決定後は、設計や品質、安全性に至るまで全方位的にブラッシュアップを実施。セイコーエプソンの主要な部品工場に導入されるまでに至り、そこから得られた実績とフィードバックを元に、製品を継続的に改善。そして満を持して2021年、同社は「エプソンテックフオルム」として再スタートを切り、本格的な事業展開に踏み出した。

前田社長は「私たちが自らの現場で使い込んだ結果を製品に反映している。だからこそ、お客様にも安心して使っていただけるのです」と強調する。

「小さいものを小さくつくる」は、最良の価値

エプソンテックフオルムの小型射出成形機の最大の特長は、「小さいこと」に集約される。例えば、一般的な射出成形機の設置には広大なスペースが必要となり、耐荷重の制約により1階にのみに限定される。一方で、同社の製品は「小型・軽量」であり、設置も簡便だ。設備が小さければ、必然的にエネルギー消費も大幅に少なくなる。

エネルギー・省スペース・廃プラスチック削減でCO2を78%削減

成形機本体の小型化、省エネ、さらに部品成形のプロセスで発生するランナーなどの廃材を削減することで、エプソンテックフオルムの小型射出成形機は、他社製の成形機(30トン機平均)と比べ78%減と大きなCO2削減効果がある。

出典:セイコーエプソンホームページ

サステナビリティ > 環境 > お客様のもとでの環境負荷低減

「多くの工場が『場所がない』、『材料ロスが多い』と悩んでいました。そうした声に応えるため、小型化・操作性に徹底的にこだわったのです」と前田社長。

さらに、材料ロスの削減にも寄与している。従来型では数メートル程度のスクリュー内に材料を溜めるが、エプソンテックフオルムの機器はフラットスクリュ構造により、流路が短い為少量の材料で成形が可能に。

ホットランナー内蔵したことによりランナーレスで廃材も削減できるようになった。

「あるお客様では、材料の廃棄量を99%削減できた例もあります。これはCO2削減にも直結する、大きな成果です」

また、成形の立ち上げスピードが速く、金型の取り換えも簡単。試作や開発用途での活用にも適しており、実際に「1日に3回以上金型を入れ替えている顧客もいる」と前田社長は語る。

包括的なソリューションで挑戦する顧客を支援

同社のターゲットは、単なる量産メーカーにとどまらない。高額な樹脂を用いる医療分野、軽量化素材を扱う自動車関連企業、少量多品種を試作する研究機関など、多様なニーズに応えている。

その中核となっているのが、「Tech Studio+ ®」と呼ばれる技術支援サービスだ。これは顧客の使用する材料や製品仕様に合わせて最適な成形条件を提案し、製造の立ち上げをサポートするものである。

「私たちは単に成形機を販売するのではなく、成形機+金型+成形工法+周辺装置を組み合わせた総合ソリューションを提供しています。だからこそ、お客様が“難しいものづくり”に挑戦できる」と前田社長は語る。

加えて、セイコーエプソンが培ってきた製造データの活用にも注力。条件設定や成形結果を詳細に記録し、レポートとして提供する文化は、客観的な品質担保として顧客からも高く評価されている。

最近では、センシングメーカーとの連携により、金型内の圧力や温度などをリアルタイムで監視する機能も導入。品質改善や不良率低減への貢献も期待されている。

イノベーションを支える社員の志と環境意識

前田社長は、今後の事業方針として「成形技術のプラットフォーム化」を掲げる。具体的には、DX化の推進によって得られる成形データの分析・共有を軸に、より高度な製造支援を提供していく考えだ。

「私たちの成形ソリューションを通じて、お客様が新たな価値を創造し、社会に貢献できるよう支援したい。特に、環境への配慮という視点は、今後ますます重要になります」

その根底には、創業当初から社員全体に根づく強い環境意識があるという。

「エプソンテックフオルムの社員は、自分たちの仕事が社会のど真ん中にあるという自負を持っています。単なる製造業ではなく、社会に役立つ事業として、自信を持って提案できる製品を届けたい」

今後、同社は医療分野や研究開発用途に加え、宇宙産業など新たな市場への展開も視野に入れている。環境とイノベーションを両立させる同社の取り組みは、日本のモノづくりの未来を切り拓く、大きな一歩となるに違いない。

エプソンテックフオルム株式会社

エプソンテックフオルム株式会社

〒230-0045 神奈川県横浜市鶴見区末広町1-1-43

問合せ先

email:TcFORM@exc.epson.co.jp

TEL 045-642-6180

URL:https://www.epson-tcform.co.jp/ja/