車体も3割軽く? 加熱で成形できる炭素繊維強化プラスチックの開発成功

-

印刷

-

共有

-

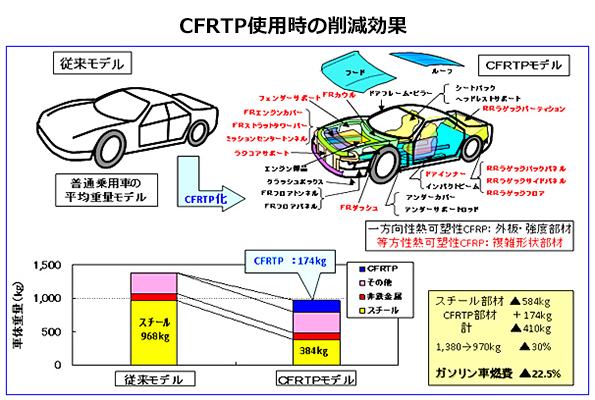

NEDOは、NEDOのプロジェクトにおいて、東京大学、東レ、三菱レイヨン、東洋紡、タカギセイコー等のグループは、加熱すると成形しやすくなる熱可塑性樹脂を用いた、まったく新しい「炭素繊維強化熱可塑性プラスチックス(CFRTP)」の開発に成功したと発表した。

CFRTPでは、従来の炭素繊維強化熱硬化性プラスチックス(CFRP)では困難だった高速成形加工や高汎用性を有する接合を行えるため、量産車に用途が広がり、車体の軽量化(現行比30%程度)やエネルギー消費低減などの効果が期待される。

続きは無料の会員登録(必須情報入力)後にお読みいただけます。

- 環境対策・環境推進に役立つニュース記事が読める

- 平日毎朝、自分の興味に合った最新ニュースをメールで受け取れる

- 有料記事などに使えるポイントを貯められる

- クリッピング機能で要チェック記事をストックできる