電炉ダストから高純度の亜鉛を回収する新技術 コスト・廃棄物を削減

-

印刷

-

共有

-

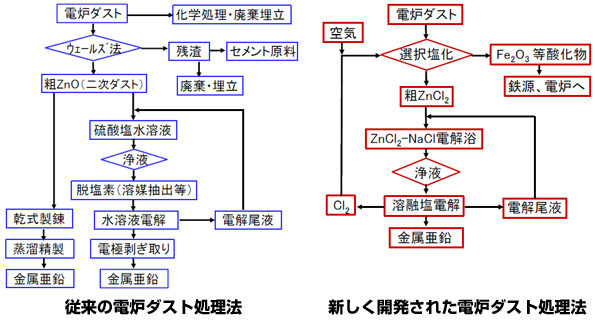

東北大学は、電気炉で鉄スクラップを溶解する時に発生する煙灰(電炉ダスト)から、選択塩化法・溶融塩電解により亜鉛を効率よく回収する方法を開発した。

この回収法では、粗酸化亜鉛を経ることなく、選択塩化法で電炉ダストを約1,000℃において塩素と空気の混合ガスで直接塩化して、電炉ダスト中の亜鉛を塩化亜鉛としてガス状で分離する。得られた塩化亜鉛を食塩(塩化ナトリウム)と混合して溶融塩という液体にしてから、鉛等の不純物を除いて浄化し、亜鉛の融点より高い450℃で電気分解して、高純度の亜鉛を製造する。

続きは無料の会員登録(必須情報入力)後にお読みいただけます。

- 環境対策・環境推進に役立つニュース記事が読める

- 平日毎朝、自分の興味に合った最新ニュースをメールで受け取れる

- 有料記事などに使えるポイントを貯められる

- クリッピング機能で要チェック記事をストックできる