温室効果ガス排出量を詳細に算定する

カーボンニュートラルを実現するためには、まずは温室効果ガスがどの企業活動によってどれだけ排出されているかを把握することから始まります。温室効果ガス排出量の算定の際は、GHGプロトコルと呼ばれる、温室効果ガス排出量を算定・報告する際の国際的な基準を活用します。ただしGHGプロトコルをそのまま適用するには日本企業にとって使いづらい部分、解釈が難しい部分があります。そのため、GHGプロトコルと整合を図りながら、国内の実態も踏まえて環境省と経済産業省が策定した「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン」を活用しても構いません。

GHGプロトコルでは、温室効果ガス排出量の算定対象を下記のようにScope1~3の3つに分類しています。

Scope1

企業自らによる温室効果ガスの直接排出(ガソリンなどの燃料の燃焼や、工業プロセスなどによる排出)

Scope2

他社から供給された電気・熱・蒸気の使用に伴う間接排出(電力会社から購入した電気の使用などによる排出)

Scope3

Scope1、Scope2以外の間接排出

(サプライヤーからの排出、部品や製品の輸送・配送に伴う排出、製品の使用・廃棄による排出など、自社のサプライチェーンに関連する他社の排出)

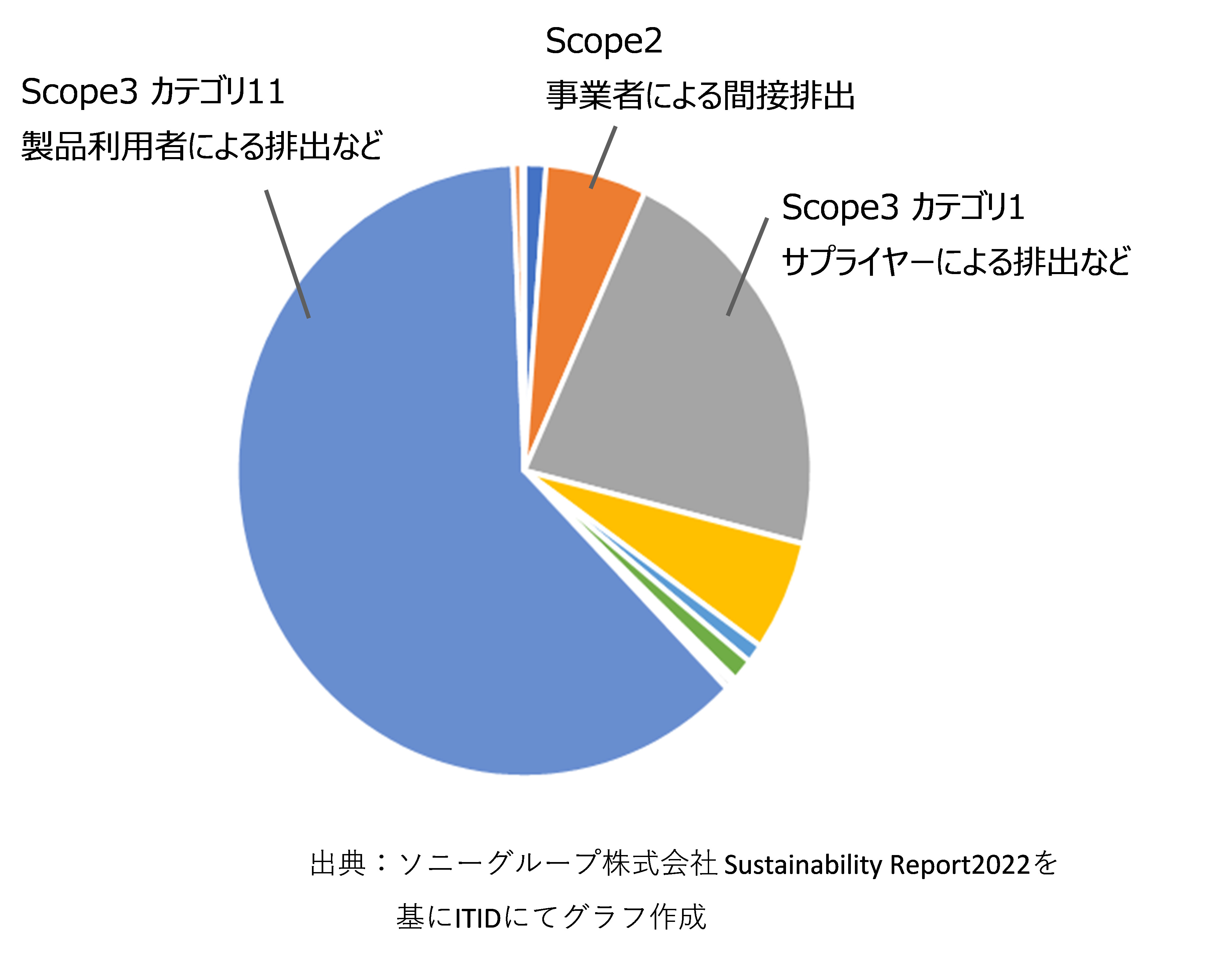

GHGプロトコルのScope3基準では、Scope3を15のカテゴリに分類しています。特に、製造業においてはScope1・2、およびScope3のカテゴリ1「購入した製品・サービス」、カテゴリ11「販売した製品の使用」が比較的多い傾向にあります。図1はソニーグループにおけるScope・カテゴリ別排出量を算定した例です。

図1 ソニーグループの温室効果ガス排出量(2021年度)

図1のように、GHGプロトコルに従って、温室効果ガス排出量の全体像を把握した後は、より詳細に温室効果ガス排出量を分析し、ボトルネックを特定することが重要です。なぜなら、全体像だけを把握しても、現場は排出量削減に向けた行動に移せないためです。たとえば、ある製品のScope・カテゴリ別の排出量を算定した結果、Scope2「自社における電気の使用等による間接排出」の排出量が多ければ、工程ごとの温室効果ガス排出量を分析して、より多く排出している工程を特定します。Scope3カテゴリ1「購入した製品・サービス」の排出量が多ければ、部品ごとの温室効果ガス排出量を分析して、より多く排出している部品を特定します。

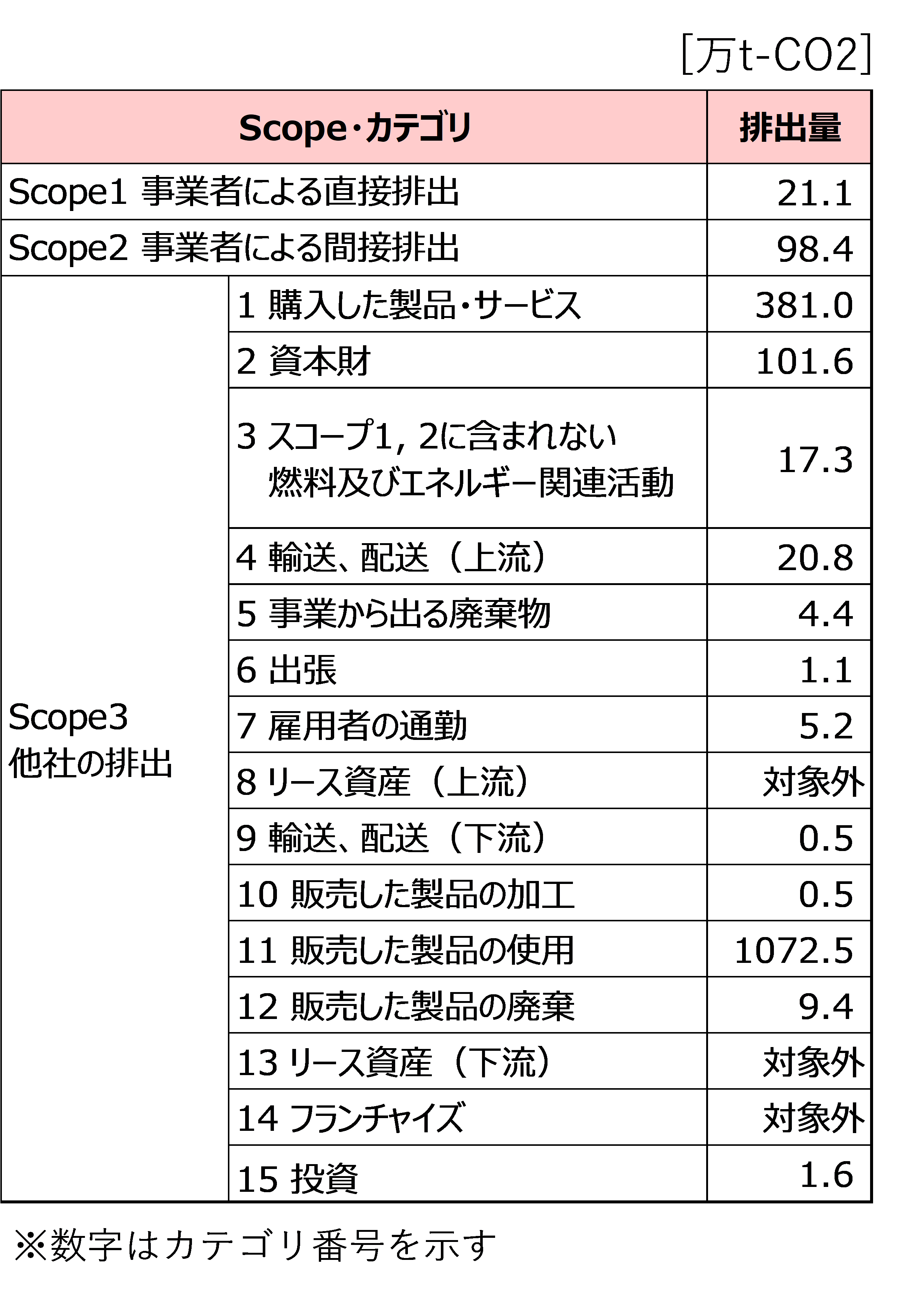

工程ごとの温室効果ガス排出量を算定する際は、マテリアルフロー図の作成が有効です。マテリアルフロー図とは、各プロセスにおけるマテリアルやエネルギーの流れを図示したものです。

図2 マテリアルフロー図の例

図2のように自社の生産段階におけるマテリアルフロー図を描き、各工程で投入するマテリアル・エネルギー(インプット)と、各工程で出力されるマテリアル・廃棄物(アウトプット)の物量を把握します。

Scope2排出量を算定する場合は、各工程における電気使用量データを取得し、排出原単位を掛け合わせることで、温室効果ガス排出量を算定することができます。排出原単位とは、電気1kWh使用あたりの温室効果ガス排出量のことです。

当然、製造方法が変われば、温室効果ガス排出量は変わります。設計者には、製造方法を考えて設計するスキルが、これまで以上に求められるでしょう。マテリアルフロー図を作成すれば、「どのようなプロセスを経て製品が生産されるか」、「各プロセスにおいて、どれだけマテリアルやエネルギーが使用されるか」が見える化されるため、温室効果ガス排出量削減を考える際の、設計者の助けとなる利点もあります。

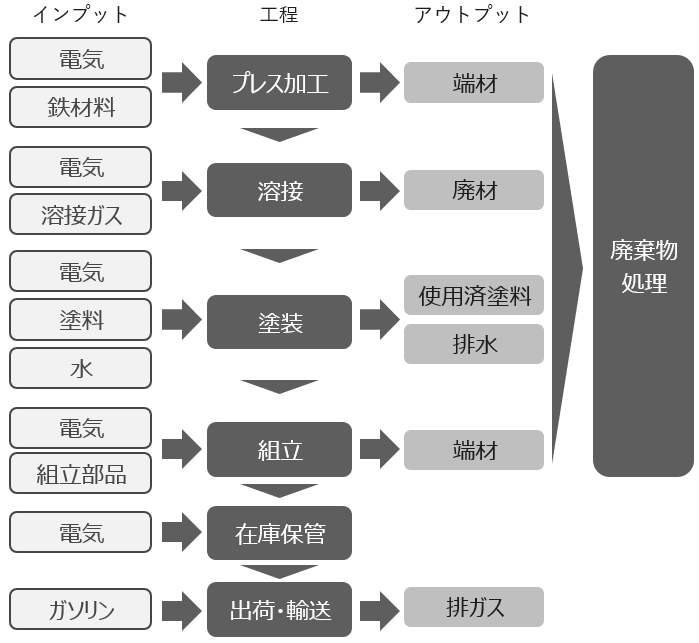

図3は、ある製品の温室効果ガス排出量を工程別に分析した例です。この製品では、Scope2「自社における電気の使用等による間接排出」の排出量が、多くの割合を占めていました。そこで、工程別に温室効果ガス排出量を算定した結果、金属洗浄工程における排出量が多いことが分かりました。この企業では、金属部品洗浄のために旧型の炭化水素洗浄機で重油を使用しており、温室効果ガスが多く発生していました。

図3 工程別の温室効果ガス排出量の見える化

このように分析を行うことで、「部品サイズを小さくするなど、洗浄時間を短くできるように設計する」、「洗浄方式を超音波洗浄や温水洗浄などに変えて、重油を使用しないようにする」、「高強度バイオプラスチック部品を使用するなど、金属洗浄が不要な設計にする」といった対策方針を考えることができます。

このように、温室効果ガス排出量が多いScopeやカテゴリについて詳細に分析していくことで、ボトルネックを特定し、有効な対策方針を検討できるようになります。

製品開発段階で温室効果ガス排出量を算定する

企業の温室効果ガス排出量を算定するのはどのようなタイミングがよいのでしょうか。通常は、月ごとや四半期ごと、年度末など、企業によって異なりつつも、基本的には活動した後に算定しています。また、算出効果を高めようと製品別排出量の算定に着手する企業も徐々に増えてきていますが、算定のタイミングはやはり製品開発完了後となっています。しかし、製品開発が完了した後に算定して削減活動を実施しても、その効果は限定的です。

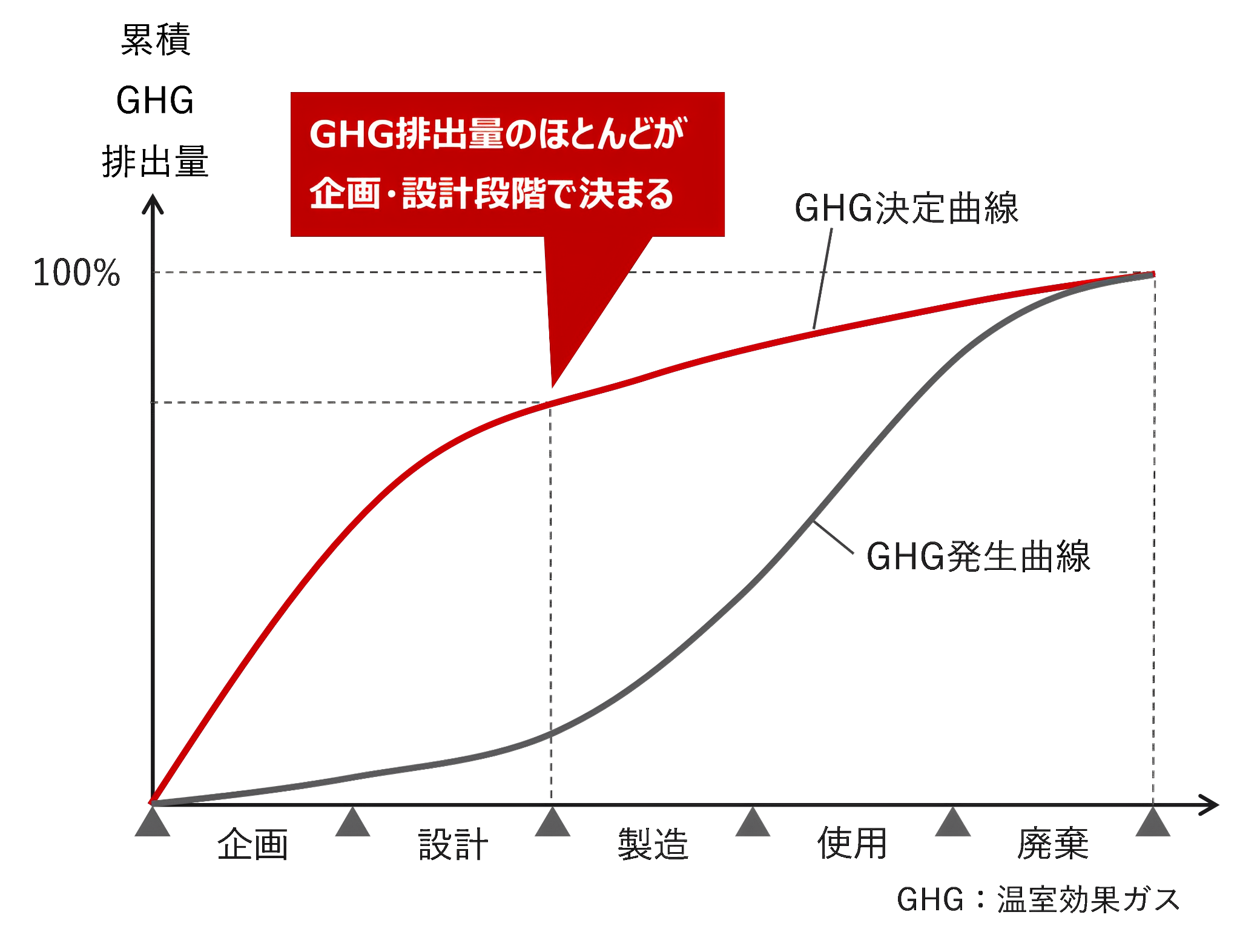

図4は、製品別温室効果ガス排出量の発生曲線と決定曲線のイメージ図です。温室効果ガス排出量の発生曲線を見ると分かるように、製品企画・設計段階では温室効果ガスはあまり排出されず、製造段階・使用段階で多く排出されます。

次に、温室効果ガス排出量の決定曲線を見てみると、温室効果ガス排出量のほとんどが、製品企画・設計段階で決まってしまいます。すなわち、製品開発段階で温室効果ガスを見積もり、スピーディにPDCAを回さなければ、排出量の削減は困難ということです。

図4 温室効果ガス排出量の発生曲線と決定曲線

ただし量産段階にならないと得られないデータが数多く存在するため、製品開発段階で温室効果ガス排出量を精緻に算定することは難しいでしょう。しかし、データ取得が困難だからといって、算定を諦めるべきではありません。製品原価管理に目を向ければ、量産段階にならないと正確な原価は当然算定できないながらも、多くの企業が製品開発段階で原価を見積もり、PDCAを回して、原価目標達成に尽力しています。同様に、温室効果ガス排出量を減らそうとした際には、何らかの前提条件を設定して早い段階で算定する必要があるのです。

たとえば、ある金属部品の初期設計が完了し、その重量が1kgである場合、Scope3カテゴリ1「購入した製品・サービス」の排出量はどのように算定すればよいでしょうか。まだ量産していないため、重量1kgの部品生産のために、何kgの原材料を購入すればよいか決まっていません。

ここで、その企業の歩留まり平均値などを基に、「歩留まり率80%」という前提条件を設定すると、原材料の重量は1.25kg(=1÷0.8)と計算できます。歩留まりとは、原材料に対する製品の割合のことで、不良品や端材が減れば、歩留まりは高まります。そして、環境省が公表している「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース」(クリックすると資料をダウンロードできます)から、金属材料(熱間圧延鋼材)1kg当たりの排出原単位が1.9kg-CO2と分かれば、その金属部品のScope3カテゴリ1「購入した製品・サービス」の排出量は約2.4kg-CO2(=1.25×1.9)と算定することができます。

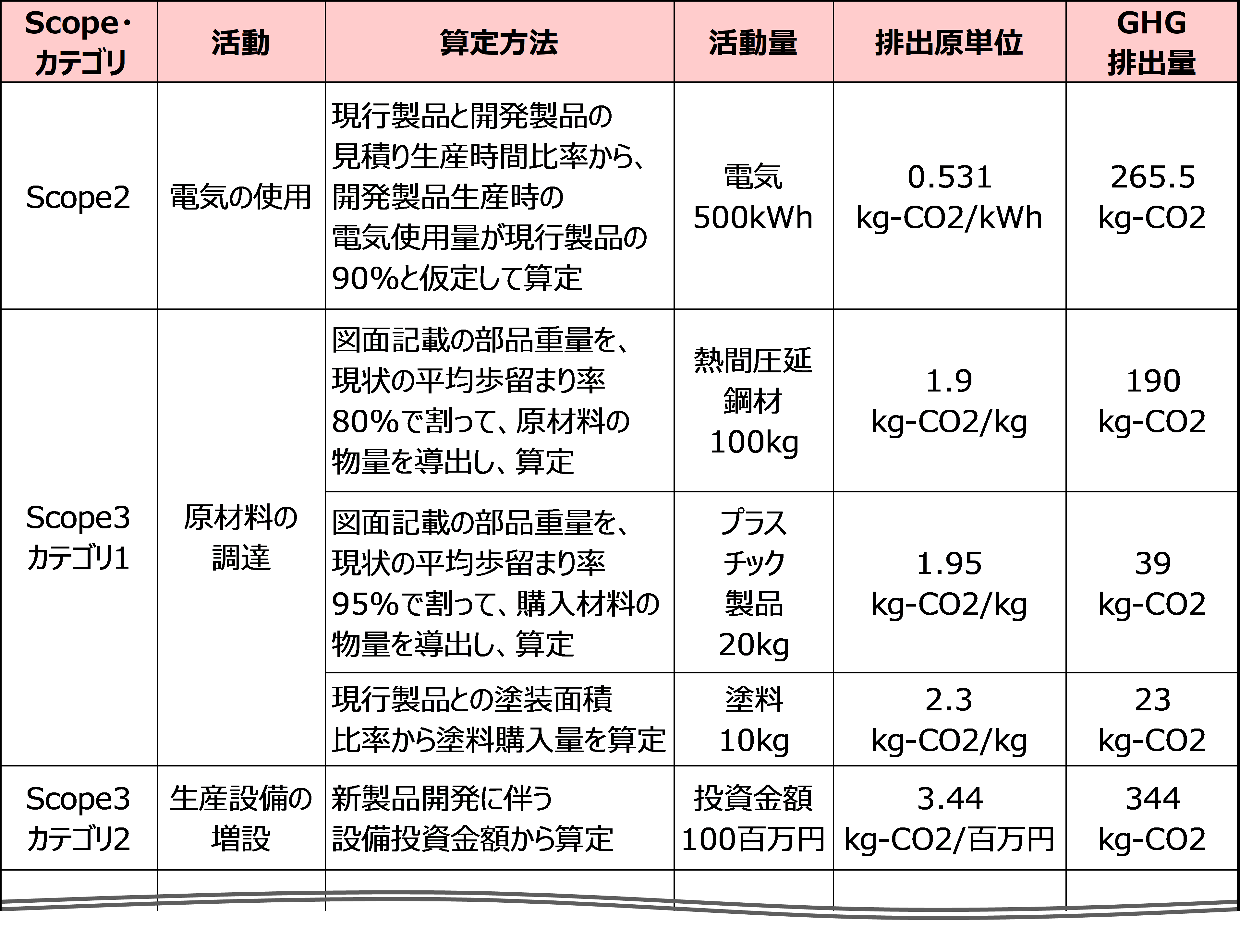

表1 製品開発段階における温室効果ガス算定イメージ

このように、製品開発段階で得られる情報から温室効果ガスを推計するためのロジックを検討し、より早期に算定してPDCAを回すことが重要です。

次回は「ロードマップ策定」について解説します。

続きは有料会員登録後にお読みいただけます。

- オンラインでは実務に直結する有益なオリジナル記事を掲載

- 登録月(購入日~月末)は無料サービス

- 環境設備の導入・営業に役立つ「補助金情報検索システム」も利用可能

- 月額

- 1,300円(税込)

- 年額

- 15,600円(税込)